軸流渦輪噴嘴外形最佳化

軸流渦輪噴嘴的空氣動力學行為由CFX分析。對於每次完整的分析,共需要使用5個不同的CFX模組,包括:用BladeGen幾何建模,用TurboGrid劃分網格,用CFX-Pre做前處理,用CFX solver進行流場求解,最後通過CFX-Post進行後處理。完整的CFX流程圖如圖1所示。

.png)

• Ansys CFX

OPTIMUS圖形化使用者介面整合了模擬程式、和它們的工作流程以及輸入輸出檔。OPTIMUS很方便地參數化了模擬輸入檔,並從輸出檔中解析出需要的輸出參數(圖2)。

.png)

軸流渦輪噴嘴模型的分析求解的過程在CFX的流程圖中顯示。計算後在CFX中的後處理模型如圖3所示。

.png)

本案例中共有3個設計參數:渦輪葉片的數量,渦輪葉片前緣beta角,渦輪葉片1/3弦長處beta角。

單目標最佳化的目標是最大化渦輪效率,同時保持葉片出口角約束在74到 76°之間。

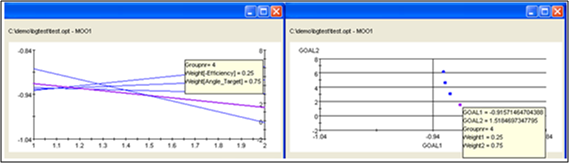

多目標最佳化的目標是最大化渦輪效率,同時最小化葉片出口角。葉片數量固定在40。

實驗設計(DOE)

有針對性地選擇一系列實驗樣本點進行實驗設計,並在樣本點上建立反應曲面模型。該反應曲面模型可以在最佳化中用作目標函數和約束條件的求解。

最佳化設計

依照定義的目標函數、約束條件、設計參數及其範圍、並選擇適當的最佳化策略進行最佳化。單目標最佳化選擇混合整數最佳化演算法,多目標最佳化選擇垂直邊界交叉最佳化演算法。

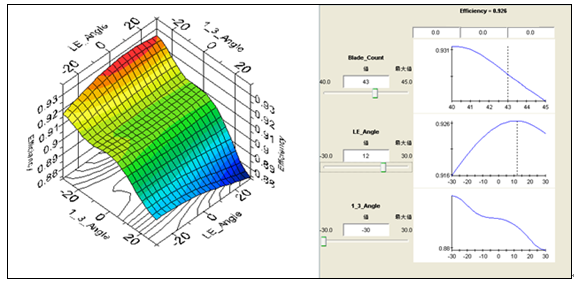

實驗設計

通過拉丁超立方實驗設計產生樣本點,在這些樣本點上通過插值的方法擬合反應曲面模型。圖4顯示了渦輪效率與設計參數間函數關係的3維圖和2維圖。這個反應曲面模型在最佳化過程中用作目標函數的求解以避免昂貴的模擬計算。

最佳化設計

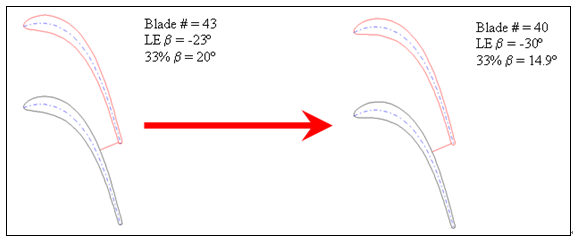

單目標最佳化的結果是把渦輪效率從0.8926提高到了0.9134,同時確保葉片出口角滿足約束條件。渦輪葉片外形的初始設計和最佳設計在圖5種顯示。

OPTIMUS成功地整合了完整的CFX工作流程,並通過單目標和多目標最佳化演算法最佳化了軸流渦輪噴嘴的外形。

• 自動化CFX模擬流程,將工程師從重複性的試誤法工作中解放出來,節省了大量時間

• 應用反應曲面模型技術節省了大量模擬計算時間

• 設計空間探索和強大的最佳化方法幫助找到最佳設計並且滿足約束條件

![]()

技術聯絡 (03) 6118-668 轉 361 楊先生

業務聯絡:general@cybernet-ap.com.tw

技術支援:gpservice@cybernet-ap.com.tw