利用OPTIMUS整合Simulink進行馬達控制系統最佳化

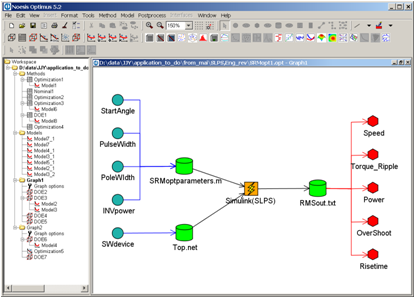

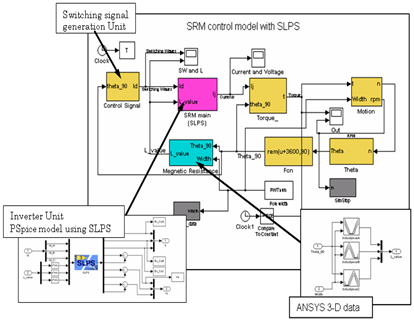

OPTIMUS圖形化使用者介面集成所有模擬程式、它們的工作流程以及輸入輸出檔。透過OPTIMUS與MATLAB/Simulink的介面,OPTIMUS很方便地參數化模擬的輸入檔,並從輸出檔中解析出需要的輸出參數。

案例中模擬的馬達是一個具有定子6極及轉子4極的三項激磁式切換磁阻馬達(SRM)。

選擇設計參數

3個設計參數分別是馬達磁極寬度、激磁信號的起始角度和激磁信號的寬度。優化目標是最小化馬達輸出轉矩的漣波,約束條件是馬達轉速大於1000RPM。

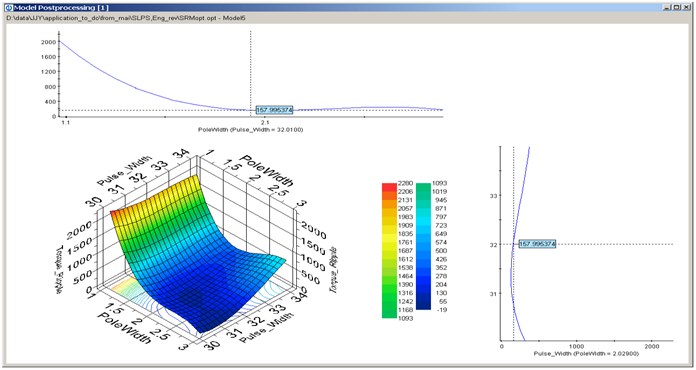

實驗設計與反應曲面模型

實驗設計(DOE)方法與反應曲面模型(RSM)被用於探索設計空間。在本案例中,使用拉丁超立方實驗法進行100組樣本實驗,在此基礎上,建立最小平方法之二階反應曲面,來擬合實驗設計樣本點。

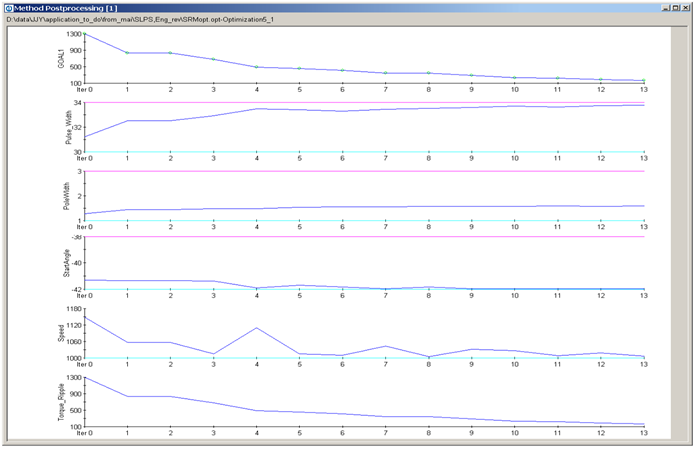

設計優化

OPTIMUS在本案例中使用自我調適遺傳演算法(SAE),在滿足馬達轉速不低於1000 RPM之條件下,先於反應曲面上求解出最小的馬達輸出扭矩波紋之最優解。並將此最優解用於接下來的模擬工作流求解的局部優化過程中之起始解。這樣,透過幾個優化演算法、不同求解方式的策略化結合,使得最後能夠找到全域最優設計,同時縮短優化過程的時間。

結果

實驗設計和反應曲面模型

使用拉丁超立方實驗設計方法來建立相應面的樣本,下圖顯示了馬達磁極寬度和激磁信號寬度是對輸出扭矩波紋有較大影響的重要設計參數,當然這個反應曲面模型必須近似於模擬模型,因為在優化過程中,如果用模擬模型連續大量計算來求解,會需要相當大的計算量,適當地使用反應曲面模型替代模擬模型能有效降低計算量,提高優化過程的效率。

OPTIMUS建立反應曲面顯示輸出轉矩漣波與選擇的輸入參數之間的變化關係

而反應曲面模型的品質(影響其應用於優化過程之可靠性)可以利用建立反應曲面過程中得到的回歸係數進行確認。

設計優化

OPIMUS找到了最小的馬達輸出轉矩漣波的設計,並且滿足了轉速約束條件。

優化目標函數的收斂: 最小化輸出轉矩漣波

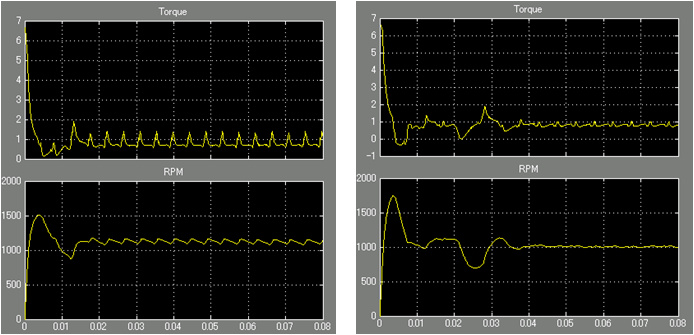

相對於初始設計,最優設計有效降低13.8%的馬達輸出轉矩漣波。

優化前後的馬達的輸出轉矩和轉速

結論

OPTIMUS成功地自動化Simulink模擬,並找到最優的磁極寬度、激磁信號的起始角度和寬度,使得馬達的輸出轉矩漣波得到有效降低,並且保證馬達轉速始終高於規定轉速。

收益

• 整合並自動化現有的模擬流程

• 使工程師免除重複性軟體整合操作

• 設計空間探索和強大的優化方法幫助找到最優設計並且滿足約束條件