利用OPTIMUS進行風力發電機葉片外形優化

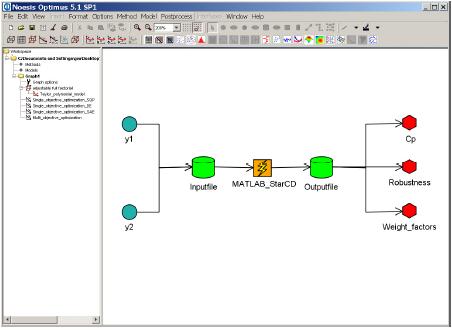

兩個軟體工具被整合到OPTIMUS工作流中:MATLAB用來產生貝茲曲線,STAR-CD用來產生葉片外形的網格並作流場計算。

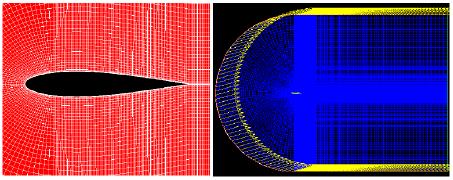

STAR-CD建立葉片的網格顯示在下圖中的左圖,弦和氣流間入射的變化通過改變網格左端邊界條件來實現。

風力發電機葉片外形通過貝茲曲線來描述,其設計參數就是曲線的控制點,同時葉片弦長為常數。本案例中貝茲曲線共有7個控制點,其中第1個、第4個和第7個控制點位置固定。由於本案例中的葉片外形對稱,因此最後共有2個設計參數y1 和y2 描述葉片的外形。

.jpg)

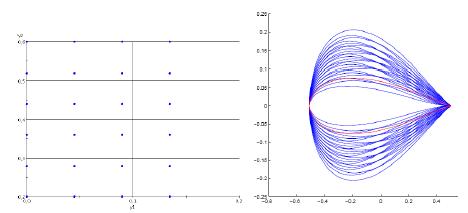

實驗設計(DOE)

為了瞭解設計參數和目標函數之間的關係,運行了混合全因子實驗設計(y14層、y26層)共24個樣本點。Darrieus風力發電機利用承受壓力效應,也就是說葉片前端的厚度(y2)直接決定了風力發電機效率。因此,建立y2和渦輪機效率間的高品質反應曲面模型就變得尤為重要。我們利用實驗設計得到的樣本點建立高階的泰勒反應曲面模型。

設計最佳化

本案例中共求解2個葉片外型的優化問題:最大化壓力係數的單目標優化;最大化壓力係數同時最大化其穩定性的多目標優化。

實驗設計

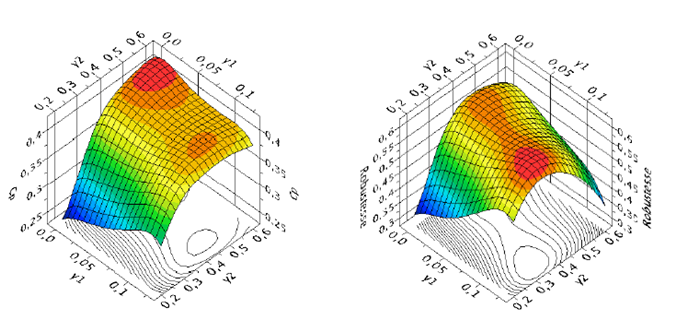

下圖顯示葉片的Cp 和其穩定性與設計參數的反應曲面模型,葉片外形的優化將在這些反應曲面模型上求解。

壓力係數(左)和其穩定性(右)與設計參數函數關係的反應曲面模型

設計最佳化

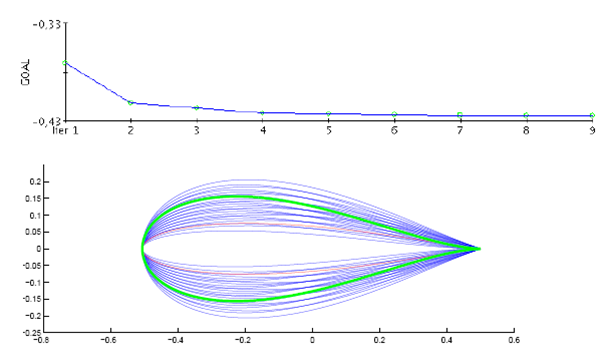

在反應曲面上求解的單目標優化以最大化葉片的Cp 作為目標函數,使用三種優化演算法(序列二次規劃法、微分進化演算法和自我調適遺傳演算法),這三種演算法都找到讓Cp 增加28%的相同最優解(如下圖)。

優化進程(序列二次規劃演算法)和葉片外形的初始設計(紅色)與最優設計(綠色)

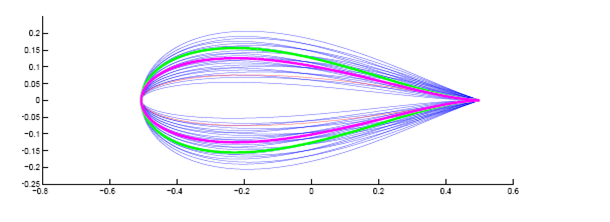

多目標優化同時最大化Cp 和其穩定性,優化後的葉片外形如下圖中的紫色曲線,而Cp 和其穩定性分別提高26% 和48%。

葉片外形的初始設計(紅色),葉片外形的單目標最優設計(綠色)和葉片外形的多目標最優設計(紫色)

• 自動化現有的模擬流程

• 避免工程師從事過多重複性的工作,節省大量時間

• 設計空間探索和強大的優化方法幫助找到最優設計並且滿足約束條件